Historia de las 7 herramientas de la calidad

Las siete herramientas de calidad fueron popularizadas en Japón en la década de 1950 por Kaoru Ishikawa, quien se inspiró en las metodologías desarrolladas por expertos como Walter A. Shewhart y W. Edwards Deming. Estas herramientas fueron diseñadas para ayudar a las organizaciones a identificar, analizar y resolver problemas de calidad en los procesos de producción.

Su origen se remonta a la aplicación de técnicas estadísticas en la mejora de procesos industriales en Estados Unidos durante la Segunda Guerra Mundial. Posteriormente, estas técnicas fueron adoptadas por empresas japonesas, como Toyota, donde evolucionaron para convertirse en la base del control de calidad total (TQM) y la mejora continua (Kaizen). Hoy en día, estas herramientas se utilizan en diversas industrias, incluida la alimentaria, para garantizar estándares de calidad óptimos.

3. ¿Qué son las 7 herramientas de la calidad?

Las siete herramientas del control de calidad son técnicas gráficas y estadísticas que permiten analizar, controlar y mejorar los procesos en la industria alimentaria y otros sectores. Estas herramientas son:

1. Diagrama de Pareto

El Diagrama de Pareto se basa en el principio 80/20, que establece que el 80% de los problemas provienen del 20% de las causas. Se representa como un gráfico de barras donde los problemas o defectos se ordenan de mayor a menor frecuencia, permitiendo a las empresas concentrarse en las áreas más críticas para mejorar la calidad.

Cómo usarlo:

Recopilar datos sobre defectos o problemas en el proceso.

Ordenar los problemas en función de su frecuencia o impacto.

Construir un gráfico con barras ordenadas de mayor a menor.

Implementar acciones correctivas en los problemas más significativos.

2. Diagrama de Ishikawa (Causa-Efecto)

También conocido como diagrama de espina de pescado, ayuda a identificar las causas raíz de un problema organizando las posibles causas en categorías como materiales, métodos, maquinaria, mano de obra, entorno y medición.

Cómo usarlo:

Definir el problema a analizar.

Dibujar la estructura en forma de espina de pescado.

Identificar las categorías de causas y listarlas en ramas.

Analizar las causas raíz y tomar medidas correctivas.

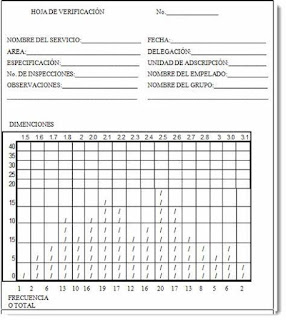

3. Hoja de Verificación

Es una herramienta simple pero efectiva para recolectar y organizar datos. Se usa para registrar la frecuencia de ocurrencias de un problema específico en un formato predefinido.

Cómo usarla:

Diseñar una tabla con categorías y una columna para marcar ocurrencias.

Registrar datos en tiempo real para detectar patrones.

Analizar los resultados y tomar medidas basadas en la evidencia recopilada.

4. Histograma

Un histograma es una representación gráfica de la distribución de datos en forma de barras. Permite visualizar la variabilidad de un proceso y detectar tendencias o anomalías.

Cómo usarlo:

Recoger datos y agruparlos en intervalos de clases.

Construir un gráfico con barras que representen la frecuencia de cada intervalo.

Analizar la distribución de los datos y tomar decisiones basadas en la forma del histograma.

5. Diagrama de Dispersión

Esta herramienta muestra la relación entre dos variables para determinar si existe correlación entre ellas. Es útil en la industria alimentaria para analizar cómo diferentes factores afectan la calidad del producto.

Cómo usarlo:

Recoger datos de dos variables relacionadas.

Graficar los valores en un eje XY.

Observar si los puntos forman un patrón que indique correlación positiva, negativa o ninguna correlación.

6. Gráficos de Control

Los gráficos de control permiten monitorear la estabilidad de un proceso a lo largo del tiempo. Identifican variaciones que pueden afectar la calidad del producto.

Cómo usarlos:

Registrar mediciones del proceso en intervalos regulares.

Calcular límites de control superior e inferior.

Graficar los valores y analizar tendencias o desviaciones significativas.

Tomar medidas correctivas cuando los datos se salen de los límites de control.

7. Diagrama de Flujo

Un diagrama de flujo representa visualmente un proceso, permitiendo identificar áreas de mejora y optimizar la eficiencia operativa.

Cómo usarlo:

Definir el proceso a representar.

Identificar los pasos clave y ordenarlos secuencialmente.

Usar símbolos estandarizados para mostrar decisiones, acciones y puntos de control.

Revisar el diagrama y buscar oportunidades de mejora.